在制造业向高端化、智能化、绿色化转型的浪潮中,“专精特新”企业正成为突破关键技术、锻造产业韧性、引领细分领域发展的中坚力量。宁波,作为中国重要的先进制造业基地,汇聚了一批在各自赛道精耕细作的“小巨人”。其中,宁波天正模具股份有限公司以其在汽车轻量化模具领域的颠覆性创新,格外引人注目——其成功研制的全球首款镁合金副车架模具,不仅是一项技术突破,更标志着汽车核心部件轻量化制造迈入了一个全新的阶段。

一、 直面行业痛点,锚定“轻量化”赛道

汽车产业的“减重”革命由来已久。轻量化是提升燃油经济性、增加电动汽车续航里程、降低排放的关键路径。传统上,副车架等大型结构件多采用钢材或铝合金制造。随着减重要求的日益严苛,比强度更高、减重效果更显著的镁合金,成为理想材料。但镁合金活性强、成形工艺窗口窄、大型复杂薄壁件铸造难度极大,全球范围内一直缺乏成熟可靠的量产解决方案。天正模具精准捕捉到这一行业核心痛点与未来趋势,毅然将研发重心投向大型、复杂镁合金结构件模具这一“无人区”,决心攻克从模具设计、材料工艺到成型控制的全链条技术壁垒。

二、 攻克技术巅峰,铸就“全球首款”

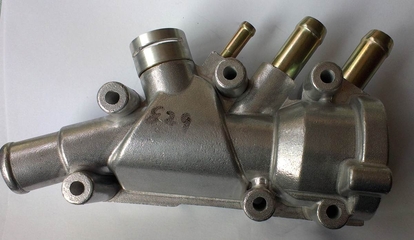

副车架是连接悬架与车身的核心安全结构件,其性能直接关乎整车操控与安全。研制镁合金副车架模具,意味着要在确保极致轻量化的满足极高的强度、刚度和耐久性要求。天正模具集结顶尖研发团队,历经多年潜心攻关,在多个维度实现了突破:

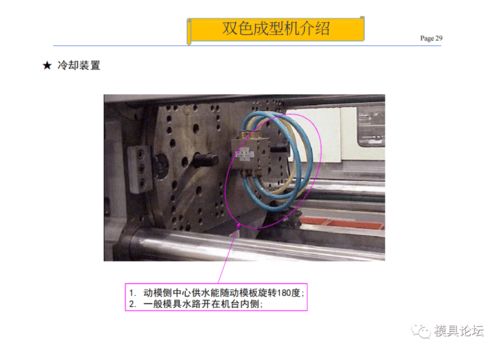

- 创新模具设计与仿真技术:针对镁合金凝固特性,开发了独特的浇注系统与冷却系统设计方案,并借助先进的模流分析与结构仿真软件,在虚拟环境中无数次优化,确保金属液平稳充型、顺序凝固,有效控制缩松、热裂等缺陷。

- 特种材料与表面处理工艺:为应对镁合金高温腐蚀性,研发了专用的耐热模具钢及与之匹配的表面处理技术,极大提升了模具在恶劣工况下的使用寿命和稳定性。

- 精密制造与过程控制:运用高精度数控加工与检测技术,保障模具零部件的极致精度。开发了配套的压铸工艺参数库与实时监控系统,实现对温度、压力、速度等关键参数的精准闭环控制。

这款全球首发的模具成功实现了大型复杂镁合金副车架的高质量、高效率、高稳定性压铸生产,将部件重量较传统钢结构减轻约50%-60%,为整车减重贡献了显著价值。

三、 “专精特新”基因,锻造核心优势

天正模具的成功,深植于其“专精特新”的发展基因。

- 专业化:长期深耕汽车压铸模具领域,对材料学、力学、热力学与制造工艺有深刻理解。

- 精细化:追求从设计到制造的每一个环节的极致精度与可靠性,建立严格的质量管理体系。

- 特色化:敢于瞄准世界级难题,形成以大型、复杂、轻量化(特别是镁合金)模具为核心的特色技术标签。

- 新颖化:持续进行高强度的研发投入,将创新作为立身之本,不断刷新行业技术天花板。

正是这种专注与创新,使得天正模具不仅解决了客户的具体难题,更在某种程度上定义了下一代汽车轻量化部件的制造标准,从供应链的“配套者”转变为技术路线的“引领者”。

四、 赋能产业贡献宁波力量

这款全球首款模具的诞生,其意义远超单个产品。它打通了镁合金在汽车大型承重结构件上规模化应用的关键一环,为整个汽车行业的深度轻量化提供了坚实的技术支撑和产业化可能。它极大地提升了中国模具产业在全球高端制造领域的话语权,展现了从“跟跑”到“并跑”甚至“领跑”的跨越。对于宁波而言,天正模具这样的“专精特新”小巨人,正是其制造业高质量发展、锻造全球竞争力的生动缩影。它们聚焦细分市场,以硬核科技构筑“护城河”,不仅自身茁壮成长,更通过技术辐射带动上下游产业链协同升级,为宁波乃至中国从“制造大国”迈向“制造强国”贡献着不可或缺的核心力量。

随着新能源汽车与智能驾驶的飞速发展,对轻量化和部件集成化的需求将只增不减。宁波天正模具凭借其在全球首款镁合金副车架模具上展现出的前瞻视野与攻坚实力,已然站在了新一轮产业变革的潮头。其故事告诉我们,“专精特新”之路,是一条需要长期主义、需要工匠精神、更需要敢为人先勇气的道路。在这条道路上坚持深耕的企业,必将成为推动中国制造业基业长青的重要基石。