模具,作为现代工业体系中不可或缺的基础工艺装备,被誉为“工业之母”。在产品库的宏大架构中,模具不仅是物理实体的集合,更是连接产品设计、工艺开发与批量制造的核心枢纽。它深刻影响着从消费电子、汽车制造到医疗器械等几乎所有制造业的效率、成本与创新能力。

一、模具产品库的核心价值:标准化与知识沉淀

一个专业、完善的产品库模具体系,首要价值在于实现标准化管理。它将分散的模具资源——包括冲压模、注塑模、压铸模、锻造模等各类别——进行系统化分类、编码与归档。通过建立统一的参数库(如材料、尺寸、精度、寿命周期)和3D模型库,企业能够快速检索与调用现有模具资源,避免重复设计,大幅缩短新产品开发周期,并降低制造成本。更重要的是,模具产品库是制造企业核心技术知识的载体,每一套成功模具的背后都凝结了设计经验、工艺诀窍和问题解决方案,对其进行数字化沉淀与管理,是企业宝贵的无形资产。

二、结构维度:从宏观分类到微观数据

一个成熟的产品库模具模块,其结构通常呈现多维度特征:

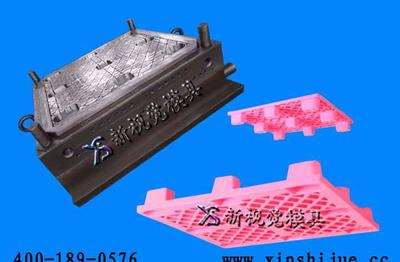

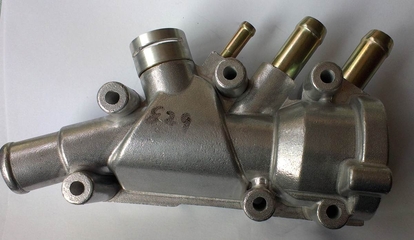

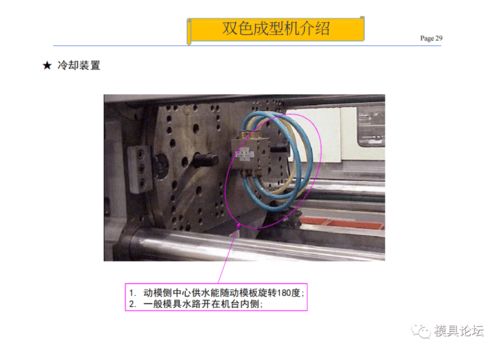

1. 类型维度:按工艺分为注塑模具、冲压模具、压铸模具、挤出模具等;按功能可分为生产模、试验模、简易模等。

2. 层级维度:从模具整体→模架→标准件(如顶针、导柱)→非标零件,形成层次化的BOM(物料清单)结构,便于管理和采购。

3. 属性维度:包含技术属性(型腔数、收缩率、流道设计)、管理属性(供应商、库存状态、使用历史)、经济属性(成本、维修记录)等。

4. 状态维度:标识模具的设计、在制、在用、维修、报废等全生命周期状态。

这种结构化数据是后续进行智能匹配、仿真分析和资源调度的基础。

三、驱动智能制造与协同生态

在工业4.0与智能制造的背景下,模具产品库的价值被进一步放大。它与CAD/CAE/CAM软件、ERP(企业资源计划)、MES(制造执行系统)深度集成,能够:

- 支持模块化与参数化设计:设计师可在库中调用标准模架和零部件,快速完成新模具的变型设计。

- 实现制造资源最优配置:根据订单需求,自动匹配最合适的在库模具或生成最优的模具制造/修改方案。

- 促进供应链协同:向上游原材料供应商和下游注塑/冲压工厂开放部分数据接口,实现模具状态、生产进度与质量数据的透明化共享,提升整个供应链的响应速度。

- 赋能服务化延伸:基于模具使用数据,预测维护需求,提供预防性保养服务,甚至衍生出模具租赁、共享等新型商业模式。

四、建设挑战与未来趋势

构建并有效运营模具产品库也面临诸多挑战,如历史数据清洗与标准化难度大、跨部门/跨企业的数据壁垒、以及需要持续投入以维护数据的准确性与时效性。

模具产品库的发展将呈现以下趋势:

- 全生命周期数字化孪生:为每套实体模具创建贯穿设计、制造、使用、维护直至报废的数字化镜像,实现虚实联动与精准管控。

- 人工智能深度应用:利用AI进行模具智能设计推荐、缺陷预测、工艺参数优化,使产品库从“数据仓库”升级为“智能大脑”。

- 云端化与平台化:基于云平台构建行业级或区域级的模具资源协同平台,促进模具资源的社会化共享与高效利用。

产品库中的模具绝非简单的静态列表,而是一个动态、智能、富含知识的制造资源中枢。它从支撑高效生产的基础工具,演变为驱动产品创新、优化制造流程、构建产业协同生态的战略性资产。对企业而言,投资于模具产品库的数字化、智能化建设,就是在夯实智能制造最核心的基石,并为在激烈市场竞争中赢得先机储备关键动能。