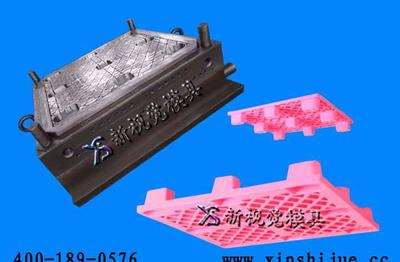

双色模具,也称为双色注塑模具,是一种能在单次注塑周期内成型出由两种不同材料或颜色组成的塑料制品的先进模具技术。它广泛应用于电子产品外壳、汽车部件、日用品和玩具等领域,以实现美观、功能集成和高效生产。

一、 双色模具的核心原理与优势

双色模具的基本原理是在一台专用的双色注塑机上,通过两个独立的注射单元,依次或同时将两种不同的塑料注入同一套模具的型腔中。通常,首先注入第一种材料形成制品的基层或骨架(称为“第一射”),然后模具的动模部分旋转180度(或平移),使第一射的半成品进入第二个型腔,再注入第二种材料(称为“第二射”),最终冷却后得到完整的双色制品。

其主要优势包括:

- 提升美观与质感:无缝结合两种颜色或材质(如软胶与硬胶),实现复杂的色彩图案和触感效果。

- 增强功能:例如,将硬质材料与弹性体结合,实现密封、防滑、减震等功能。

- 提高生产效率与精度:一次成型,避免了二次组装,缩短生产周期,且结合精度高,质量稳定。

- 降低成本:减少了后续的喷涂、组装等工序及相关人力、物料成本。

二、 双色模具的主要结构类型

根据模具动模部分的运动方式,双色模具主要分为以下两种经典结构:

- 旋转式双色模:

- 结构特点:模具的动模部分安装在一个可以旋转180度的转盘上。转盘上通常装有两套完全相同的动模核心(Core),而定模部分则有两套不同的型腔(Cavity),分别对应第一射和第二射。

- 工作流程:第一射完成后,动模旋转180度,使第一射的制品转到第二射的型腔位置,进行二次注射。如此循环往复。这是目前应用最广泛的结构。

- 平移式(或抽芯式)双色模:

- 结构特点:动模部分不旋转,而是通过滑块或抽芯机构,使第一射成型后的制品在模具内水平移动,进入第二射的型腔位置。

- 适用场景:适用于制品尺寸较大、不适合旋转,或对旋转精度要求极高的场合。结构相对复杂,成本较高。

三、 关键结构部件与技术要点

设计双色模具时,以下几个部件的设计至关重要:

- 转盘机构(针对旋转式):

- 要求具有极高的旋转精度和重复定位精度,确保两套型腔能完美对合。通常采用高精度的轴承和定位系统(如锥面定位、中心齿轮定位)。

- 型腔与型芯设计:

- 第一射型腔:设计有完整的制品形状。

- 第二射型腔:其形状需与第一射的半成品完美配合,并预留出第二射材料的流动空间。两种材料的结合面设计需考虑粘合性(材料相容性)和机械互锁结构(如设计凹槽、倒钩)以增强结合力。

- 浇注系统:

- 通常采用热流道系统以提高效率和节省材料。两个独立的注射单元对应两套独立的热流道和喷嘴,分别向两个型腔供料。需精确控制各射的注射时间、压力和温度。

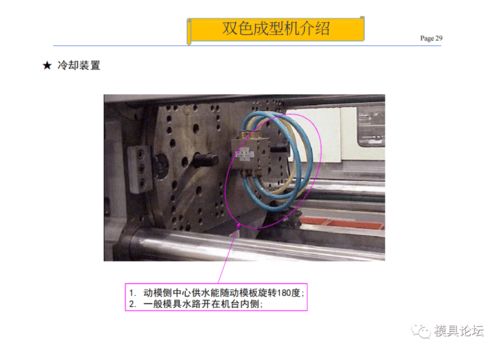

- 冷却系统:

- 由于双色制品通常结构更复杂,且两种材料冷却速率可能不同,冷却水路的设计需更加均匀、高效,以防止制品变形和缩短周期。

- 顶出系统:

- 顶出动作通常在第二射完成后,制品完全冷却后进行。设计时需确保顶出机构不会干涉模具的旋转或平移动作。

四、 材料选择与工艺控制

- 材料选择:两种材料必须具备良好的粘合性。常见的组合如PC/ABS、TPU/PC、PP/TPE等。材料收缩率的匹配也是设计时必须考虑的因素,以避免结合处产生应力或翘曲。

- 工艺控制:需要精确控制第一射和第二射的熔体温度、注射速度、保压压力及冷却时间。第一射的制品需要有足够的强度以承受转模过程,但又不能完全冷却固化,有时需要保持一定温度以促进与第二射材料的熔合。

五、 设计挑战与未来趋势

主要挑战:模具结构复杂,制造成本高;对注塑机有特殊要求(需双注射单元);工艺调试难度大;两种材料结合处的强度和质量是难点。

发展趋势:随着对产品个性化和功能集成的要求越来越高,双色注塑技术正朝着更多色(多材料)、更高精度、与IMD(模内装饰)等技术结合,以及通过仿真软件优化设计和工艺的方向发展。

****:双色模具技术是塑料成型领域的高阶工艺,它融合了精密的机械设计、材料科学和先进的注塑工艺。成功应用该技术,需要从产品设计阶段就进行周密规划,并在模具设计、制造和成型工艺各环节严格把控。对于希望提升产品附加值和竞争力的制造商而言,掌握双色模具技术具有重要意义。

(注:如需获取更详细的技术图纸、参数表或3D结构文档,请根据相关资源指引进行下载。)