在当今的工业制造领域,铝合金压铸件以其轻量化、高强度、优良的导热性和可塑性,广泛应用于汽车、电子、通讯、航空航天及日常消费品中。作为这一产业链上的关键环节,专业的压铸生产、后续的精密机械加工以及作为源头的模具设计与制造,共同构成了高品质零部件生产的坚实三角。大连藤峰铸件有限公司,正是深耕于此三角体系中的优秀代表,凭借其综合技术实力与对品质的执着追求,在业内树立了良好的声誉。

一、 核心技术:铝合金压铸工艺

铝合金压铸是一种通过高压将熔融的铝合金液高速注入精密模具型腔,并使其在压力下快速冷却成型的高效生产工艺。大连藤峰铸件在此领域具备显著优势:

- 材料科学:严格选用优质铝合金锭,确保材料成分稳定,力学性能符合乃至超越客户标准。

- 工艺控制:拥有先进的压铸设备,通过精确控制压射速度、压力、温度及时间等核心参数,保障铸件内部组织致密,减少气孔与缩松,实现产品的高强度与高一致性。

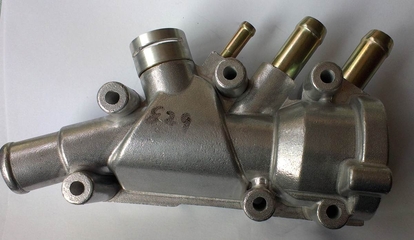

- 应用广泛:生产的压铸件结构复杂、尺寸精准、表面光洁,能够满足从结构件到外观件的多元化需求。

二、 精益求精:机械加工与后处理

压铸成型的毛坯件往往需要经过进一步的机械加工才能成为最终产品。大连藤峰铸件配备有多轴CNC加工中心、数控车床、铣床、钻床等精密加工设备,能够完成钻孔、攻丝、铣削、车削等复杂工序。这一环节确保了零件的最终尺寸精度、形位公差及装配要求。公司还提供如抛光、喷砂、电镀、阳极氧化、喷涂等多种表面处理服务,不仅提升了产品的美观度,更增强了其耐腐蚀性、耐磨性及特定功能性,实现从“毛坯”到“精品”的完美蜕变。

三、 创新之源:模具设计与生产

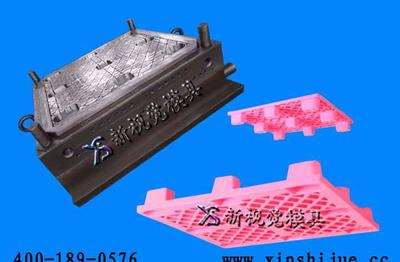

“工欲善其事,必先利其器。”模具是压铸生产的灵魂,其质量直接决定最终产品的精度、外观和生产效率。大连藤峰铸件将模具生产视为核心竞争力:

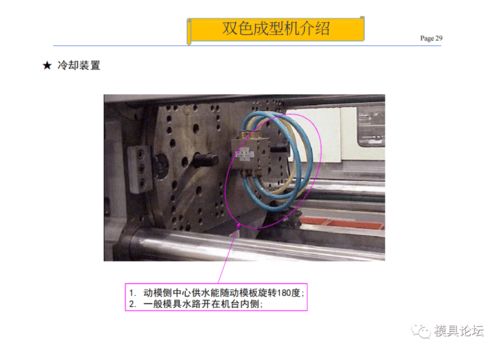

- 设计先行:采用先进的CAD/CAE软件进行模具设计,通过模拟分析优化流道、浇口及冷却系统,从源头上预测并解决可能出现的铸造缺陷,缩短开发周期,提高试模成功率。

- 精密制造:利用高精度的数控机床、电火花加工(EDM)、线切割等设备进行模具加工,确保模仁、模架、滑块等每一个部件的加工精度。

- 寿命与维护:选用优质的模具钢材,并进行科学的热处理,大幅提升模具的耐用性。公司具备完善的模具维护与修复能力,保障长期稳定生产。

四、 大连藤峰铸件的综合优势

作为一家集模具设计制造、铝合金压铸、精密机械加工及表面处理于一体的综合性企业,大连藤峰铸件实现了从模具到成品的全程可控。这种垂直整合模式带来了多重效益:

- 品质全程可控:内部闭环生产减少了协作环节的不确定性,确保了从图纸到产品的一致性与可追溯性。

- 快速响应与协同:设计、压铸、加工团队紧密协作,能快速响应客户的设计变更与紧急需求,加速产品上市时间。

- 成本优化:一体化生产避免了中间环节的利润叠加,同时在技术沟通与问题解决上更为高效,有助于为客户提供性价比更高的解决方案。

- 技术持续创新:对全流程的深入理解,促使公司在工艺改进、材料应用和效率提升上不断进行技术积累与创新。

****

在制造业向着智能化、精密化、绿色化发展的今天,大连藤峰铸件以铝合金压铸为核心,以精密模具为基石,以机械加工为延伸,构建了一条坚实可靠的产品实现路径。公司不仅为客户提供高质量的零部件产品,更提供从概念设计到批量制造的全流程技术支持与解决方案。选择大连藤峰铸件,意味着选择了对精密制造的专业承诺与对产品品质的坚实保障。