随着制造业向智能化、精细化方向加速迈进,模具作为“工业之母”,其管理与应用效率直接影响到产品开发周期、成本控制与市场响应速度。传统的模具管理模式往往依赖个人经验与分散存储,已难以适应现代高效、协同的生产需求。因此,构建一个系统化、数字化的模具产品库,正成为制造企业提升核心竞争力的关键举措。

模具产品库的核心价值

模具产品库并非简单的电子目录,而是一个集模具信息管理、设计重用、工艺知识沉淀与项目协同于一体的综合平台。其核心价值体现在:

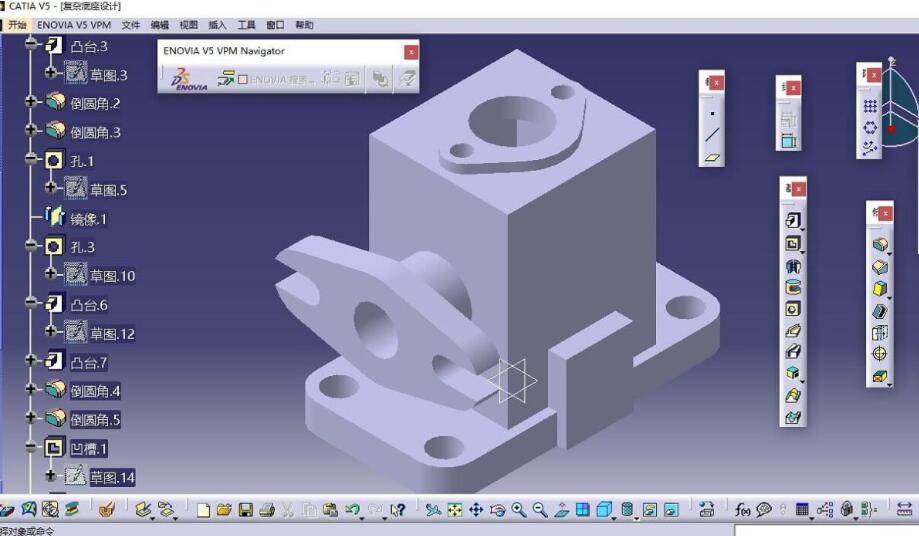

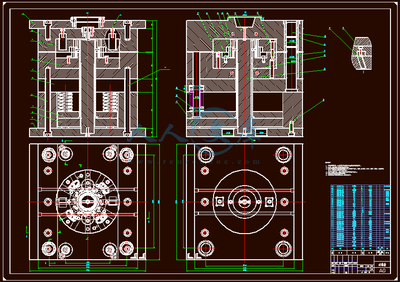

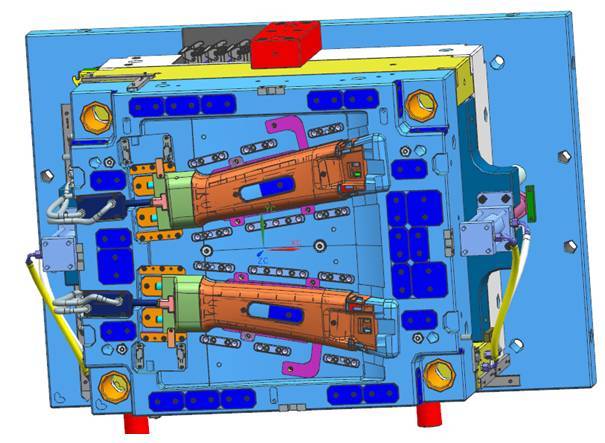

- 提升设计效率与标准化:将历史成功案例、标准件、通用结构以参数化模型、三维图档等形式入库,支持快速检索与调用。设计师无需“从零开始”,可基于成熟方案进行修改,大幅缩短设计周期,并促进设计规范的统一。

- 降低生产成本与风险:通过库中记录模具的试模报告、维修历史、使用寿命等数据,为新项目选型或旧模改造提供决策依据,避免重复开模,减少材料浪费与潜在的质量风险。

- 促进知识传承与协同:将资深工程师的设计思路、工艺诀窍附着于具体模具模型中,形成企业宝贵的数字资产。无论人员如何流动,知识得以沉淀。设计、加工、装配、使用部门可在同一平台获取最新信息,打破信息孤岛。

- 优化资产管理与维护:实现模具全生命周期追踪,从立项、设计、制造、使用、维护到报废,状态一目了然。便于安排预防性维护,提高模具利用率,并为企业资产盘点与价值评估提供准确数据。

构建模具产品库的关键要素

一个高效可用的模具产品库,需要以下几大支柱:

- 结构化数据模型:定义统一的属性字段(如模具编号、类型、材质、适用机台、关键尺寸、所属产品等),确保信息录入规范,便于筛选与统计。

- 三维模型与关联数据:核心是包含详细特征的3D模型,并关联2D工程图、技术说明书、CAE分析报告、加工工艺卡片等所有相关文件。

- 强大的检索系统:支持多种检索方式,包括分类导航、关键字搜索、特征参数搜索(如模腔数、吨位)乃至相似模型搜索,让用户能快速“找到所需”。

- 严谨的权限与流程管理:设置不同角色的查看、下载、修改、审核权限,并与设计发布、变更管理流程集成,确保库中数据的准确性与安全性。

- 与现有系统集成:能够与企业的PDM(产品数据管理)、ERP(企业资源计划)、MES(制造执行系统)等打通,实现数据流动,避免重复录入。

实施路径与挑战

构建模具产品库通常是一个分步实施、持续优化的过程:

- 规划与清理:首先明确库的范围与目标,随后对历史模具数据进行盘点、分类和标准化清理,这是最基础也是最关键的一步。

- 平台选型与部署:根据企业规模和需求,选择成熟的商用PDM/PLM软件模块或定制开发专用平台。

- 数据迁移与入库:将清理后的数据按照既定结构批量导入,并建立新模具数据“入库即标准”的流程规范。

- 推广与文化养成:通过培训让各相关部门,特别是设计部门,深刻理解其价值,养成“先查库,后设计”的工作习惯,并建立激励机制。

挑战主要来自非技术层面:历史数据整理的巨大工作量、跨部门协作的阻力、员工旧有工作习惯的改变等。因此,高层领导的坚定支持和分阶段可见的成效展示至关重要。

展望未来

随着物联网、大数据和人工智能技术的发展,未来的模具产品库将更加智能。例如,通过与生产现场传感器连接,实时监控模具使用状态与性能衰减,实现预测性维护;利用AI算法,根据新产品设计要求,自动推荐最优的已有模具方案或智能生成改型建议。

模具产品库是制造业数字化转型中一个具体而微却效益显著的切入点。它不仅是管理工具,更是企业知识工程与创新能力的孵化器。投资于一个规划良好的模具产品库,就是投资于更敏捷的开发流程、更低的运营成本与更稳固的质量基石,为企业在激烈的市场竞争中赢得先机。