在汽车工业的宏大交响中,注塑模具是塑造每一辆汽车精致“五官”与舒适“内装”的无声指挥家。它们虽深藏幕后,却直接决定了我们触手可及的仪表盘、门板、中控台、格栅乃至众多内外饰部件的精密与美感。今天,让我们跟随模具大师的视角,深入剖析汽车内外饰注塑模具的奥秘,并一窥几款市场主力车型背后不为人知的结构巧思。

一、 注塑模具:汽车内外饰的“精密母体”

汽车内外饰注塑模具,堪称现代工业艺术的结晶。其核心使命在于,在高温高压下,将塑料熔体注入型腔,冷却定型后,高效、稳定地生产出尺寸精确、表面光洁、结构复杂的塑料零部件。

技术核心剖析:

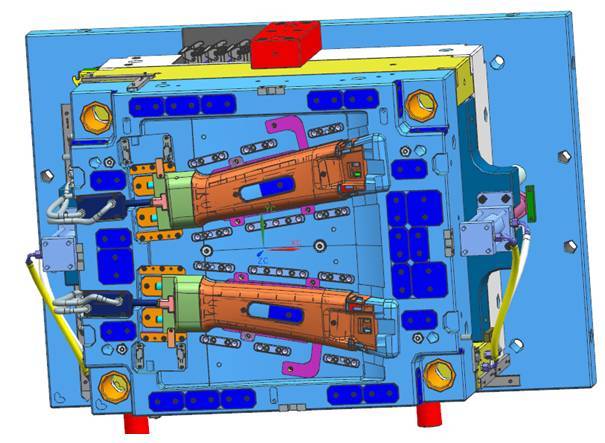

1. 高精度与复杂性: 汽车部件往往集成多种功能(如卡扣、安装柱、线束通道),模具需采用复杂的滑块、斜顶、油缸等抽芯机构,以实现立体脱模。分型面的设计更是考验功力,需在保证产品外观无痕的兼顾脱模顺畅与模具寿命。

2. 材料与热流道技术: 为应对工程塑料(如PP、ABS、PC/ABS)的高要求,模具钢材需具备高硬度、高耐磨性与优良的导热性。热流道系统的广泛应用,极大减少了废料、缩短了成型周期,并提升了熔体填充的均匀性,是生产高品质大型饰件(如门板、仪表盘骨架)的关键。

3. 表面处理与纹理: 汽车内饰追求细腻的触感与视觉质感。模具通过精密蚀纹(如皮革纹、木纹、几何图案)、高光抛光或哑光处理,将设计意图完美转印到塑料件表面,这要求模具型腔达到镜面级光洁度或纹理深度的高度一致性。

二、 主力车型内外饰结构亮点曝光

透过模具的“眼睛”,我们能看到工程师在有限空间内实现的无限巧思。以下是几类常见主力车型部件的内部结构揭秘:

- A级家轿 - 仪表台总成: 为严格控制成本与重量,其模具设计极致追求“减材增效”。内部通常采用复杂的加强筋网络设计(俗称“排骨架”),在确保结构刚性的同时实现轻量化。出风口、储物盒等部位多采用滑块抽芯,集成度高。模具需解决大型件易变形的问题,冷却系统的布局尤为关键。

- B级轿车/SUV - 门饰板: 作为用户接触最频繁的区域,其结构最为综合。模具需要一次成型出地图袋、扶手基座、饰条安装位、音响罩网等。高端车型的门板模具可能涉及双色注塑甚至软硬胶结合(IMD/INS)工艺,以提升质感,这对模具的精准对位与温度控制提出了极高要求。内部隐藏着大量的卡扣、螺钉柱定位,确保与车门金属板的牢固、异响-free装配。

- 新能源汽车 - 前脸格栅/智能表面: 电动化车型常采用一体化、简约化设计。封闭式前脸或智能格栅的模具,尺寸大、外观要求严苛,无熔接痕、无缩水是基本门槛。部分集成雷达或摄像头窗口的区域,对塑料件的透波率、光学性能有特殊要求,模具的冷却均匀性至关重要。车内智能表面(如集成触控的装饰板)则可能涉及薄膜嵌入(IML)等更复杂的模具工艺。

三、 趋势与未来:模具技术驱动设计革新

当下,汽车内外饰正朝着智能化、轻量化、环保化与个性化方向发展,这直接倒逼模具技术持续升级:

- 微发泡(MuCell)等轻量化模具技术: 在保证强度下减轻部件重量,对模具的排气、压力控制提出新挑战。

- 多材料/多工艺集成模具: 实现皮革、织物、塑料、碳纤维纹理等同模复合成型,减少后续装配工序。

- 基于仿真的模具设计优化: 在模具加工前,通过CAE软件模拟填充、冷却、变形,提前优化结构,缩短开发周期,提升一次试模成功率。

- 高寿命与快速换模: 为适应柔性化生产,模具需要更长的使用寿命(百万模次以上)和更快的换模、维护能力。

汽车内外饰注塑模具,远非冰冷的钢块组合,它是融合了机械设计、材料科学、热力学与美学制造的智慧载体。每一次新车型的惊艳亮相,背后都是无数模具大师在微观结构上的精雕细琢。曝光这些内部结构,不仅让我们领略到现代工业制造的精湛,更预示着一辆辆更具美感、质感与科技感的汽车,正从这些精密的“母体”中孕育而生。模具技术的每一次突破,都在悄然重塑着我们未来座舱的形态与体验。