在现代制造业中,塑料模具设计是生产高质量洁具组件的关键环节。本文以洁具组件A为例,探讨其塑料模具设计过程,重点介绍一模两腔结构、三维图应用及工艺卡片的编制。洁具组件A作为常见的卫浴产品,需满足耐腐蚀、高强度及外观美观等要求,因此模具设计需综合考虑材料特性、生产效率和成本控制。

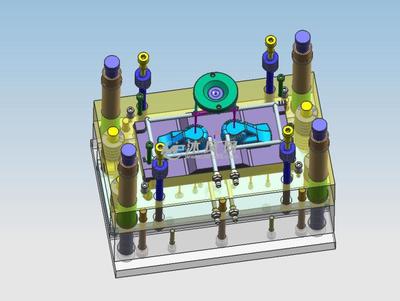

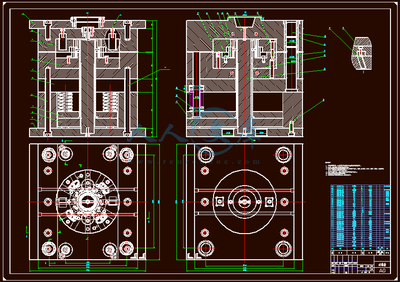

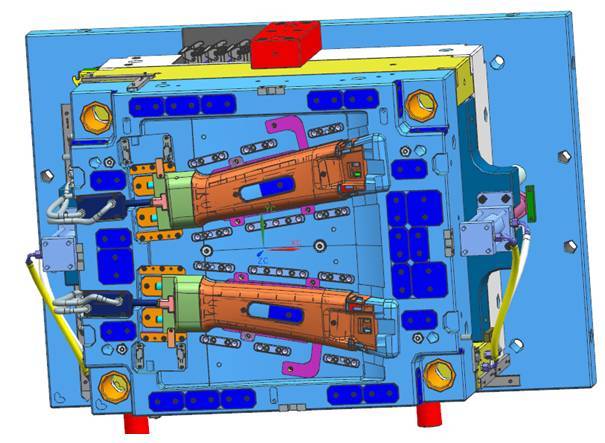

一模两腔设计是本次模具的核心特点。该结构通过在一个模具内设置两个相同的型腔,实现一次注塑成型两个产品,显著提高生产效率。设计时需注意流道平衡,确保熔融塑料均匀填充每个型腔,避免出现缺料或翘曲缺陷。对于洁具组件A,型腔布局采用对称排列,以减少注塑压力不均的风险,同时优化冷却系统设计,缩短成型周期。

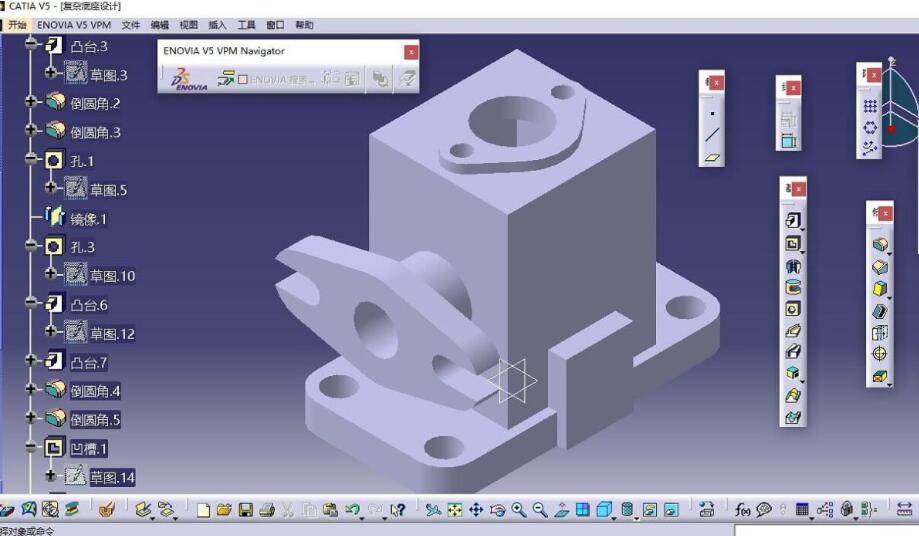

三维图在模具设计中扮演重要角色。通过CAD软件(如SolidWorks或UG)构建三维模型,设计者可以直观检查模具结构,包括型芯、型腔、顶出系统和冷却水路。三维图不仅便于模拟注塑过程,预测潜在问题如气穴或熔接痕,还支持后续的CNC加工和装配验证。对于洁具组件A,三维图详细展示了产品几何形状、壁厚分布及脱模斜度,确保模具制造精度。

工艺卡片是生产管理的重要工具。它详细记录注塑工艺参数,如料筒温度、注射压力、保压时间和冷却时间。针对洁具组件A,工艺卡片基于材料(如PP或ABS)特性制定,强调温度控制在200-240°C范围内,注射速度采用多段控制以改善表面质量。工艺卡片还涵盖模具维护计划和质检标准,确保批量生产的一致性和产品合格率。

洁具组件A的塑料模具设计通过一模两腔结构提升了产能,结合三维图优化了设计验证,并借助工艺卡片规范了生产过程。这种综合方法不仅适用于洁具行业,还可推广至其他塑料制品领域,助力企业实现高效、高质量的制造目标。随着智能模具技术的发展,集成传感器和实时监控将进一步增强模具的可靠性和适应性。