三通弯管模具的脱模是注塑或铸造过程中的关键步骤,合理的脱模方式直接影响产品质量和生产效率。以下是常见的脱模方法及注意事项:

一、脱模方法:

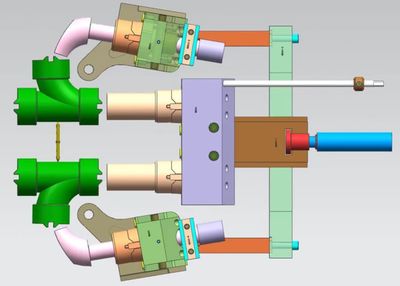

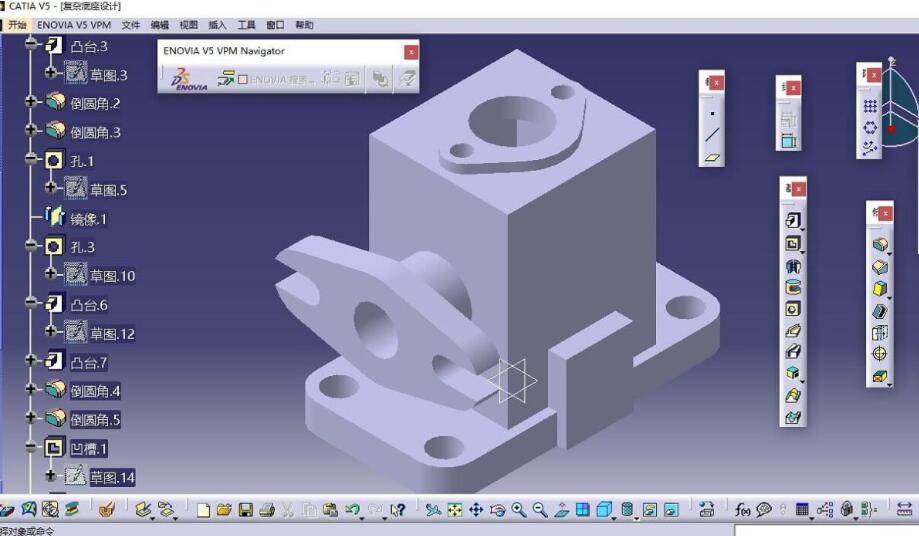

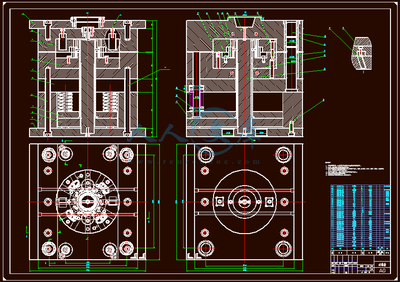

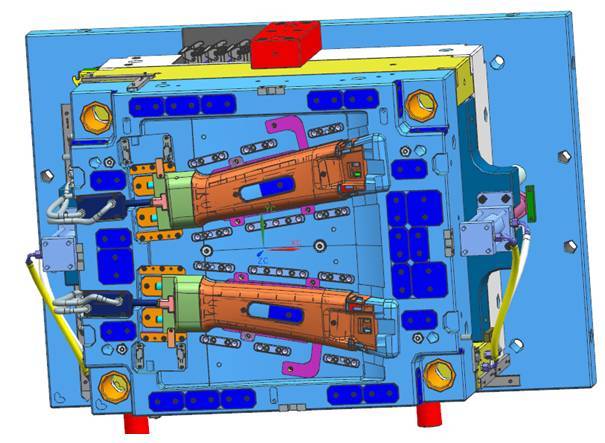

- 分体式模具脱模:采用可分离的模具结构,通过拆卸模具的各个部分(如侧抽芯、滑块机构)来实现脱模。三通弯管的复杂形状通常需要设计多个滑块和顶针,确保产品能够顺利脱离模具型腔。

- 顶出机构脱模:利用顶针、顶板或气动装置将成型的三通弯管从模具中推出。顶出点应均匀分布,避免产品变形或损坏。对于弯管部分,可能需要设计特殊的弧形顶针或柔性顶出系统。

- 旋转脱模:如果三通弯管有内螺纹或复杂内部结构,可采用旋转脱模机构,通过模具内的旋转芯子逐步退出产品。

- 气压辅助脱模:在模具中设置气阀,利用压缩空气帮助产品脱离模具,尤其适用于薄壁或深腔结构。

二、注意事项:

- 模具设计阶段应充分考虑脱模斜度,通常建议1-3度,以减少脱模阻力。

- 选择合适的脱模剂,防止产品粘模,同时注意用量以避免影响表面质量。

- 控制模具温度,适当的冷却时间可减少产品收缩和变形,便于脱模。

- 定期维护模具,检查顶针、滑块等部件的磨损情况,确保脱模机构运行顺畅。

三通弯管模具的脱模需要根据具体产品结构、材料和工艺要求,合理设计模具并选择适当的脱模方式,以实现高效、高质量的生产。