重力铸造是一种广泛使用的金属成型工艺,它利用重力将熔融金属填充到模具中。模具是实现这一过程的核心工具,其设计、材料和制造质量直接决定最终铸件的精度、性能和成本。

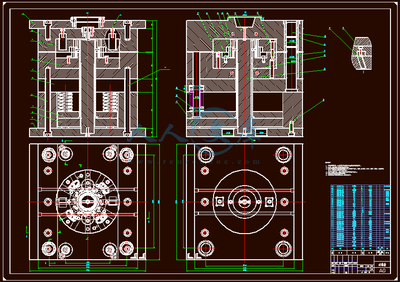

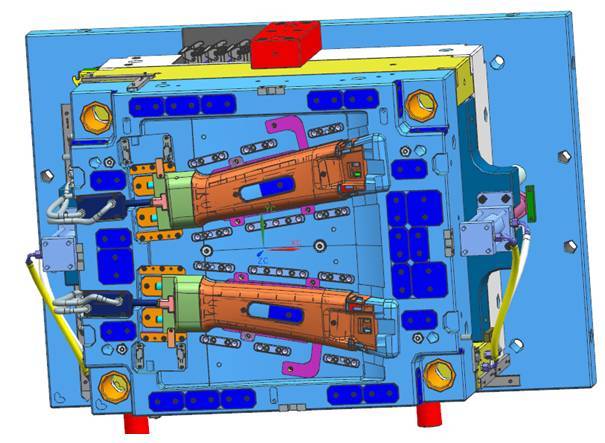

重力铸造模具通常由两部分组成:上模和下模,两者在合模时形成铸件的空腔。模具材料需具备优异的热导性、耐磨性和耐热冲击性,常用材料包括H13热作模具钢、球墨铸铁或特殊合金钢,以适应高温金属液的反复冲击。

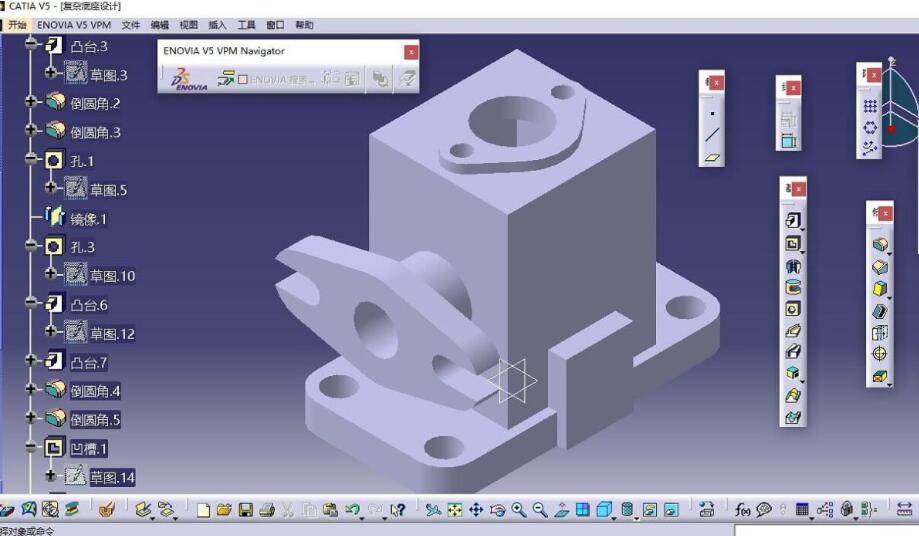

模具设计需综合考虑浇注系统、排气孔、冷却通道和顶出机构。合理的浇注系统能确保金属液平稳填充,减少湍流和氧化;排气孔用于排除型腔内的气体,防止气孔缺陷;冷却通道通过控制模具温度,优化凝固过程,提高生产效率;而顶出机构则保证铸件顺利脱模,避免损伤。

在制造过程中,模具需经过精密加工、热处理和表面处理(如氮化或镀层),以增强硬度、耐腐蚀性和使用寿命。维护方面,定期清理残渣、检查磨损和修复裂纹至关重要,可显著延长模具寿命并保证铸件质量。

重力铸造模具广泛应用于汽车、航空航天和机械制造领域,用于生产发动机缸体、轮毂和结构件等。随着模拟软件和3D打印技术的发展,模具设计日趋优化,实现了更快的迭代和更高的成本效益。高质量的重力铸造模具是提升铸造效率和产品竞争力的关键因素。