模具试模是模具制造过程中的关键环节,它直接关系到模具质量和后续生产效率。为确保试模顺利进行并达到预期效果,需注意以下事项:

一、试模前准备

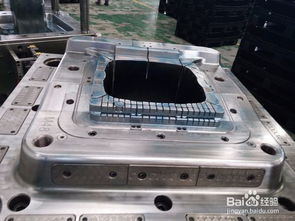

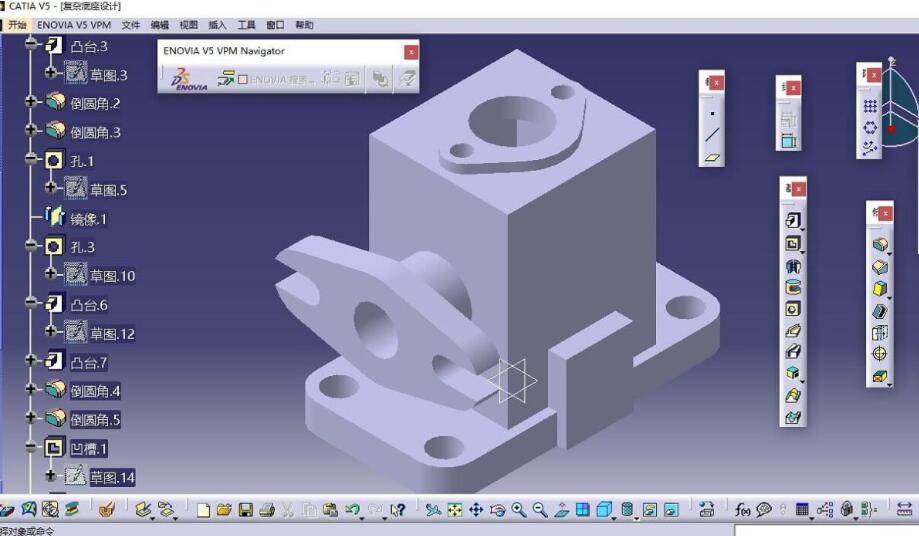

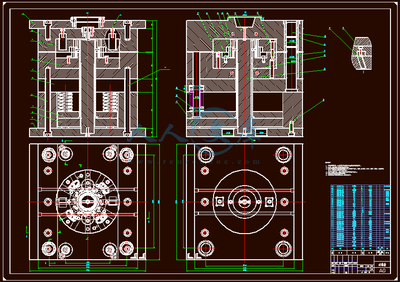

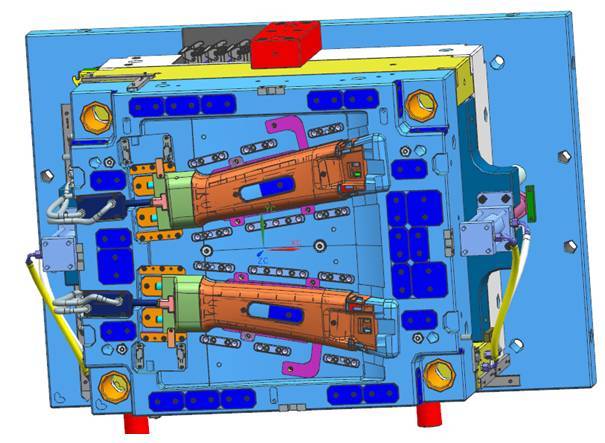

- 检查模具结构:确认模具设计图纸与实物一致,检查各部件安装是否正确,如导柱、顶针、滑块等,避免因装配问题导致试模失败。

- 清理与润滑:彻底清洁模具表面和型腔,去除油污和杂质;对运动部件如导柱、滑块进行适当润滑,减少磨损。

- 设备调试:选择适配的注塑机或压铸机,调整设备参数(如压力、温度、速度),并确保设备运行正常。

二、试模过程控制

- 初始参数设定:根据材料特性和模具设计,设置保守的工艺参数,逐步优化以避免模具或产品损坏。

- 观察模具运行:密切关注模具开合、顶出等动作是否顺畅,注意异常声音或振动,及时停机检查。

- 产品检验:对试模产品进行尺寸、外观和结构检查,记录缺陷(如缩水、飞边、气泡),分析原因并调整工艺。

三、试模后处理

- 模具维护:试模结束后,及时清洁模具,喷涂防锈剂,并妥善存储以防损坏。

- 数据记录与分析:详细记录试模参数、问题和解决方案,为后续批量生产提供参考。

- 问题反馈:如发现模具设计或制造缺陷,立即与设计或制造团队沟通,进行修改优化。

模具试模需严谨细致,通过系统化的准备、过程监控和后续处理,可有效提升模具寿命和生产效率,降低成本和风险。