模具在现代工业生产中发挥着关键作用,尤其在塑料制品领域,模具的质量直接影响产品的精度、生产效率及成本。以下是模具设计的完整流程以及塑料模具的典型加工工艺。

一、模具设计流程

模具设计是一个系统化的过程,需综合考虑产品结构、材料特性、生产效率及成本因素。主要步骤包括:

- 产品分析与需求确认:明确产品的几何形状、尺寸精度、表面质量要求及生产批量,确定模具类型(如注塑模、压塑模等)。

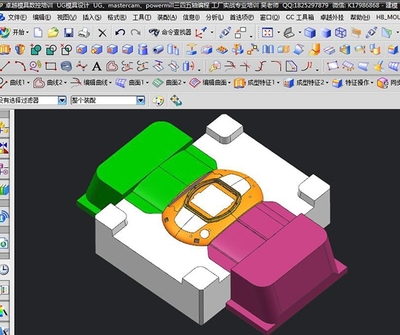

- 模具结构设计:根据产品三维模型,设计模具的型腔、型芯、浇注系统、冷却系统、顶出机构等核心部分,确保分型面合理、脱模顺畅。

- 材料选择:依据模具使用寿命、生产环境及成本,选用合适的模具钢(如P20、H13等),并进行热处理规划。

- 标准化与细节优化:应用模具标准件(如导柱、顶针),优化排气、冷却通道布局,并通过CAE软件进行模流分析,预测填充、冷却及变形情况。

- 图纸输出与评审:生成详细工程图纸,标注尺寸、公差及技术要求,组织跨部门评审,确保设计可行性。

二、塑料模具加工工艺

塑料模具加工是将设计转化为实物的重要环节,涉及多种精密制造技术:

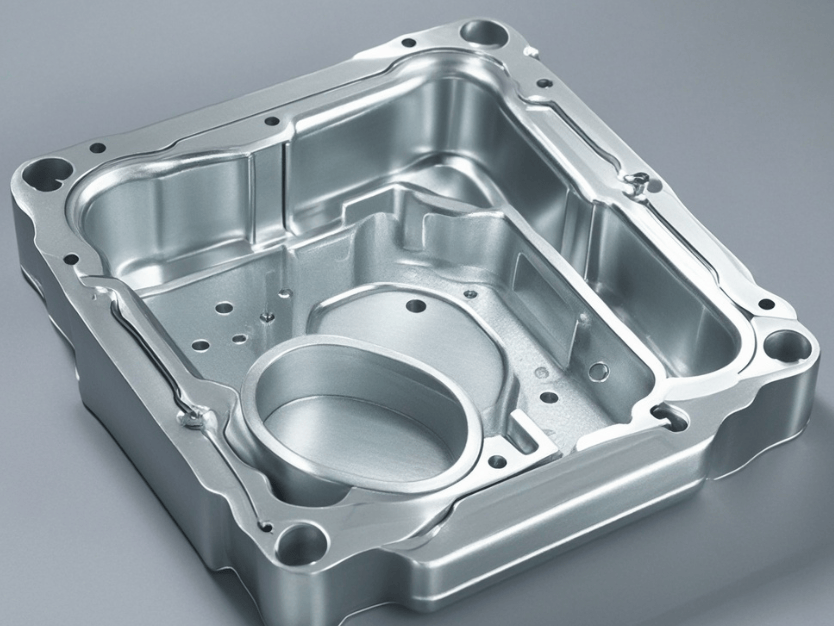

- 粗加工:通过铣削、车削等工艺去除大部分余量,形成模具基本轮廓。

- 热处理:对模具钢进行淬火、回火处理,提高硬度和耐磨性,减少使用中的变形风险。

- 精加工:采用CNC数控铣床、电火花加工(EDM)及线切割等技术,精确成型型腔、型芯及复杂曲面。

- 表面处理:通过抛光、蚀纹或涂层(如镀铬、氮化)提升模具表面光洁度和耐腐蚀性。

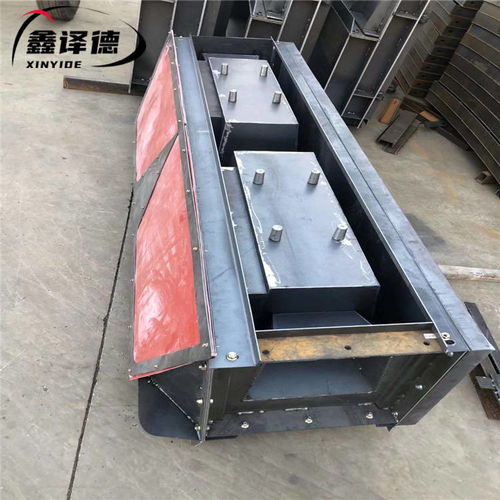

- 装配与调试:将各部件组装,检查配合间隙,进行试模并调整工艺参数(如温度、压力),直至产出合格产品。

模具设计需注重前期规划与仿真优化,而加工工艺则依赖高精度设备与熟练技术。随着智能制造发展,模具行业正逐步集成3D打印、数字化双胞胎等新技术,以提升效率与灵活性。