模具作为工业生产的基础工具,其制造流程涉及多个关键环节,直接影响产品质量与生产效率。模具厂的内部生产流程通常包括设计、加工、组装、测试和交付等步骤,每个环节都需要严格的质量控制和技术支持。以下将详细解析模具厂的标准内部生产流程。

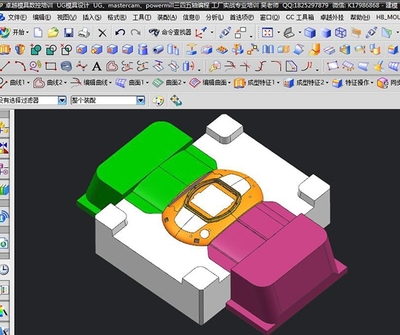

一、设计阶段:模具生产的第一步是设计方案制定。工程师根据客户提供的产品图纸或样品,利用CAD(计算机辅助设计)软件进行模具结构设计,确定分型面、浇注系统、冷却系统等关键参数。设计过程中需综合考虑材料特性、生产成本和后续加工可行性,确保模具结构合理且易于维护。

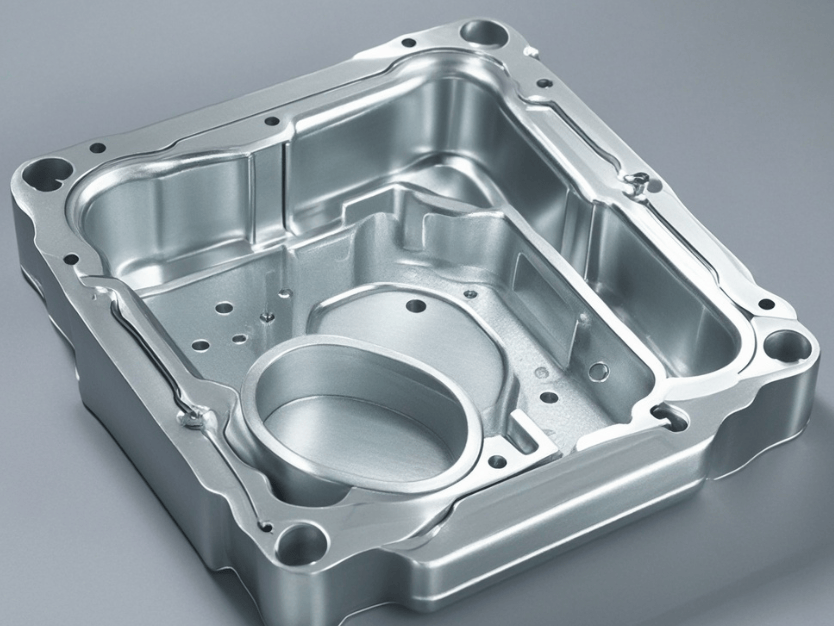

二、材料准备与加工:设计完成后,进入材料准备阶段。模具厂根据设计需求采购合适的模具钢(如P20、H13等),并进行粗加工,包括锯切、铣削和热处理,以初步成型。随后,通过数控机床(CNC)进行精加工,确保模具零件的尺寸精度和表面光洁度。电火花加工(EDM)常用于处理复杂型腔和细小结构,而线切割技术则适用于高精度轮廓加工。

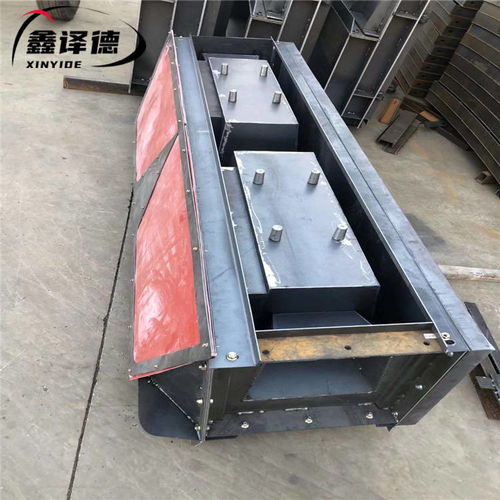

三、组装与调试:加工完成的零部件经过检验后,由装配工人进行组装。此阶段需仔细核对各部件配合间隙,并安装导柱、顶针等辅助元件。组装完成后,进行初步调试,检查模具开合是否顺畅,冷却系统是否密封,以及注塑或压铸过程中的流动性能。若有问题,需及时调整零部件或修改设计。

四、试模与优化:模具组装调试后,进入试模阶段。在注塑机或压铸机上安装模具,使用实际生产材料进行小批量试产,检验成品尺寸、外观和功能是否符合要求。试模过程中记录数据,如注射压力、温度和时间,并根据结果优化模具参数。若发现缺陷(如缩水、飞边),需对模具进行局部修整或再加工。

五、最终检验与交付:试模成功后,模具厂进行最终质量检验,包括尺寸测量、硬度测试和耐久性评估。合格后,对模具表面进行防锈处理,并整理相关技术文档(如设计图、使用手册)。将模具交付客户,并提供后续维护支持,确保其长期稳定运行。

模具厂的内部生产流程是一个系统工程,强调设计合理性、加工精度和团队协作。随着智能制造技术的发展,许多模具厂已引入自动化设备和数字化管理,进一步提升效率与质量,为制造业的升级奠定坚实基础。