缺口垫片是机械行业中常见的零件之一,广泛用于连接件、密封件等领域。由于其结构简单但具有特定缺口,生产时需要高效、精确的模具来完成。落料冲孔正装复合模作为一种高效模具类型,在缺口垫片的生产中发挥着重要作用。本文将介绍缺口垫片的特点、正装复合模的设计原理、制造工艺以及应用优势,帮助读者全面了解这一模具技术。

一、缺口垫片的特点与生产需求

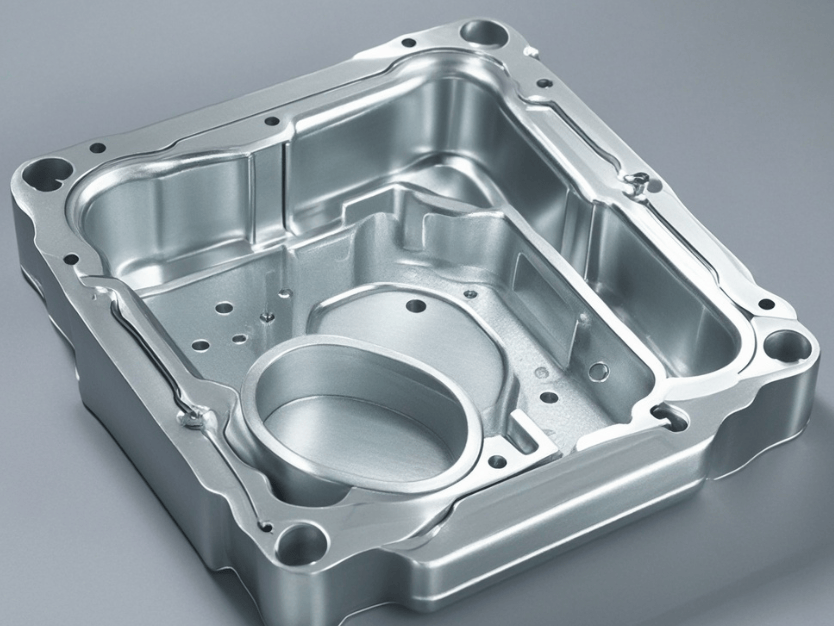

缺口垫片通常由薄板金属材料制成,其形状为圆形或方形,带有特定的缺口设计,用于安装或固定。缺口的存在使得垫片在装配时能更好地适应不规则表面或实现快速定位。生产缺口垫片时,需要同时完成落料(即从板材上切出外形)和冲孔(加工缺口或中心孔)两个工序,以确保零件尺寸精确、生产效率高。传统单工序模具需要多次定位,易导致误差累积,而复合模则能在一副模具中完成多道工序,显著提高精度和效率。

二、落料冲孔正装复合模的设计原理

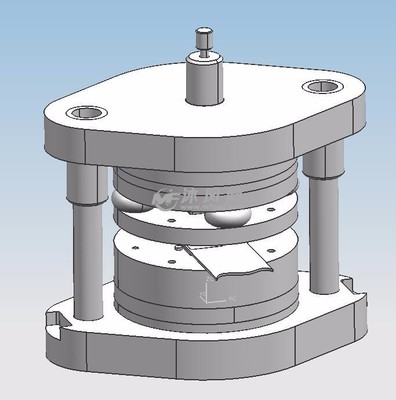

落料冲孔正装复合模是一种复合模具,其特点是上模部分(凸模)固定在压力机滑块上,下模部分(凹模)固定在压力机工作台上,通过一次冲压动作,同时完成落料和冲孔操作。设计时需考虑以下关键要素:

1. 结构布局:模具采用正装结构,即落料凹模位于下模,冲孔凸模位于上模,确保冲压过程中材料流动稳定,减少变形。

2. 导向系统:采用导柱导套结构,保证上下模对中精度,防止偏移,这对于缺口垫片的缺口位置精度至关重要。

3. 卸料装置:设计弹性卸料板或固定卸料装置,确保冲压后零件和废料顺利分离,避免卡模。

4. 材料选择:模具工作部件如凸模、凹模需选用高硬度工具钢(如Cr12或SKD11),并进行热处理,以延长使用寿命。

三、制造工艺与质量控制

制造缺口垫片落料冲孔正装复合模时,需遵循严格的工艺流程:首先进行CAD/CAM设计,确定模具尺寸和间隙;然后进行数控加工,确保凸模、凹模的精度;接着进行装配调试,测试冲压效果,调整间隙至理想值(通常为材料厚度的5%-10%)。质量控制方面,需检查模具的硬度、平行度和间隙均匀性,以确保生产出的缺口垫片无毛刺、尺寸一致。

四、应用优势与市场前景

采用落料冲孔正装复合模生产缺口垫片,具有多重优势:生产效率高,一次冲压完成多工序,减少设备占用和人工成本;精度高,缺口位置误差可控制在0.1mm以内;适用性强,可适应不同材料如钢、铜或铝板。随着制造业自动化水平的提升,这种模具在汽车、电子和家电行业的需求日益增长。未来,结合智能模具技术,如加入传感器实时监控磨损,将进一步优化生产。

缺口垫片落料冲孔正装复合模是高效、精确的模具解决方案,通过合理设计和严格制造,能满足现代工业对零件质量和效率的严格要求。企业和工程师应重视其应用,以提升竞争力。