在精密制造和现代工业中,模具的性能直接决定了产品的质量、生产效率和成本。硬质合金,作为一种由难熔金属硬质化合物(如碳化钨)和粘结金属(如钴)通过粉末冶金工艺制成的复合材料,因其卓越的综合性能,已成为高端模具领域的核心材料。选择适合的硬质合金模具材料,必须全面考量其需满足的多项关键性能条件。

1. 高硬度与优异的耐磨性

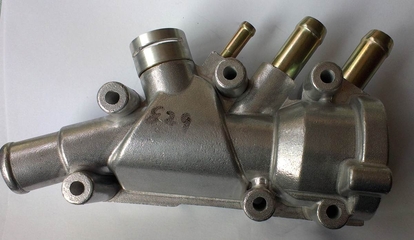

这是硬质合金作为模具材料的首要优势。模具在工作过程中,型腔表面持续承受被加工材料的挤压、摩擦和冲击,尤其在冲压、拉伸、冷镦等工序中。高硬度(通常可达HRA 85以上)确保了模具型腔尺寸的长期稳定性,能有效抵抗因磨损导致的尺寸超差和表面拉伤,从而大幅延长模具寿命,减少停机修模次数,保障批量生产的一致性。

2. 足够的强度与韧性

硬度与韧性往往是一对矛盾体。硬质合金在追求超高硬度的通过调整钴等粘结相的含量和碳化钨晶粒度,可以获得不同的强韧组合。足够的抗弯强度和冲击韧性对于模具至关重要,它能防止模具在承受不均匀载荷、瞬时冲击或存在微小缺陷时发生脆性断裂或崩角。例如,在冲裁模中,刃口需要极高的硬度以保证锋利,同时也需一定的韧性以避免崩刃。

3. 良好的热稳定性与红硬性

许多成型工艺(如金属压铸、热挤压)或高速连续冲压会使模具温度显著升高。热稳定性是指材料在高温下保持其组织稳定的能力,而红硬性则指在高温下保持高硬度的能力。优质的硬质合金能在600℃甚至更高的温度下,依然保持较高的硬度和强度,从而避免因温升导致的软化、变形和加速磨损。

4. 优异的抗疲劳性能

模具的工作状态是周期性的循环加载,容易在应力集中处萌生疲劳裂纹并扩展。抗疲劳性能决定了模具在长期交变应力下的耐用度。细晶粒、组织均匀的硬质合金通常具有更优的抗疲劳能力,能够承受数百万次甚至上亿次的冲压循环。

5. 稳定的化学性能与抗腐蚀性

在某些加工环境中,模具可能接触腐蚀性介质(如某些塑料添加剂、酸碱性润滑剂)或在高温下发生氧化。良好的化学惰性和抗腐蚀能力可以保护模具表面,防止因腐蚀点蚀导致应力集中和产品表面质量问题。

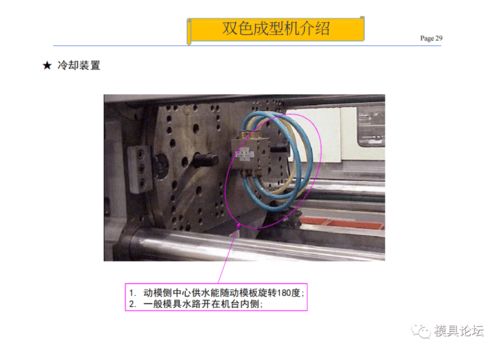

6. 较低的热膨胀系数与良好的导热性

较低且稳定的热膨胀系数有助于保证模具在温度变化时尺寸精度的一致性,这对于精密成型尤为重要。良好的导热性可以帮助模具工作时产生的热量迅速散发,降低整体工作温度,减少热应力,提高冷却效率和生产节拍。

7. 良好的工艺性能

虽然硬质合金本身极难进行常规机械加工,但其作为模具材料的工艺性能体现在:

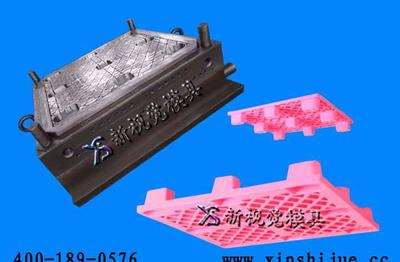

- 可加工性:能够通过慢走丝线切割、电火花(EDM)、金刚石磨削等特种工艺进行精密加工至复杂形状和极高光洁度。

- 可涂层性:模具表面可通过CVD或PVD工艺沉积TiN、TiAlN、金刚石等超硬涂层,进一步提升表面硬度、耐磨性和脱模性能。

###

选择硬质合金模具材料并非追求单一指标的极致,而是根据具体的模具类型(如冲裁模、拉伸模、粉末冶金模)、加工对象、生产批量及工况条件,在硬度、韧性、热稳定性、抗疲劳性等多方面性能中寻求最佳平衡点。深入了解这些性能条件及其相互关系,是科学选材、充分发挥硬质合金模具潜力、实现高效优质生产的关键。