在模具行业中,三叉接头产品的模具设计向来被视为一项高难度的技术挑战。其复杂的几何形状、严格的公差要求以及材料流动的不均匀性,常常让经验丰富的模具工程师也感到棘手。本文将深入分析三叉接头模具设计的关键难点,并提出切实可行的解决方案。

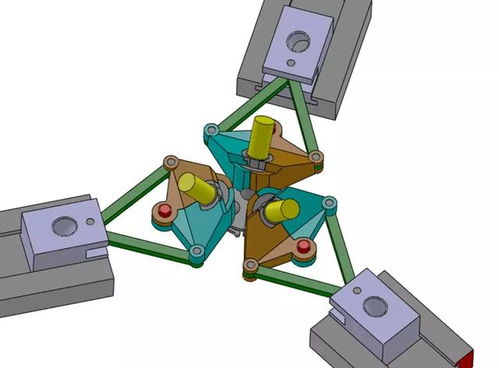

三叉接头模具的主要难点在于其分型面的确定。由于产品具有三个分支,传统的一模两腔或简单分型面无法满足成型需求。工程师需要采用多滑块或斜顶机构,确保产品能够顺利脱模而不损伤。建议使用CAD软件进行三维模拟,提前验证分型方案的可行性。

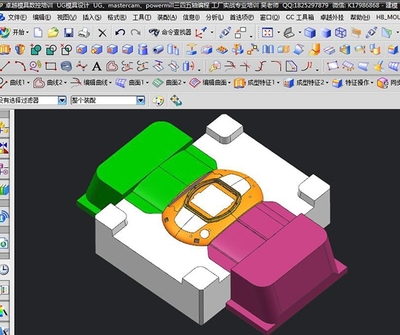

浇注系统的设计至关重要。三叉接头的三个分支容易导致熔融塑料流动不平衡,从而产生缩痕、气泡等缺陷。采用热流道系统结合平衡流道设计,可以优化材料填充路径,确保每个分支的充填压力和速度一致。浇口位置应选择在产品的中心或厚壁处,以减少流动阻力。

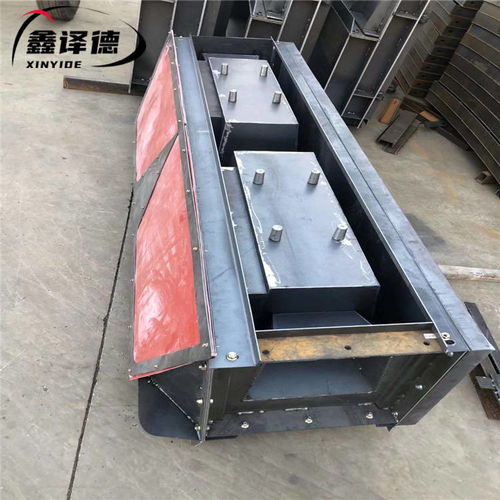

第三,冷却系统需要精心布局。三叉接头的形状不规则,容易导致局部过热或冷却不足。建议采用随形冷却水路,通过3D打印技术制造具有复杂内部通道的模具镶件,实现均匀高效的冷却,缩短成型周期并提升产品质量。

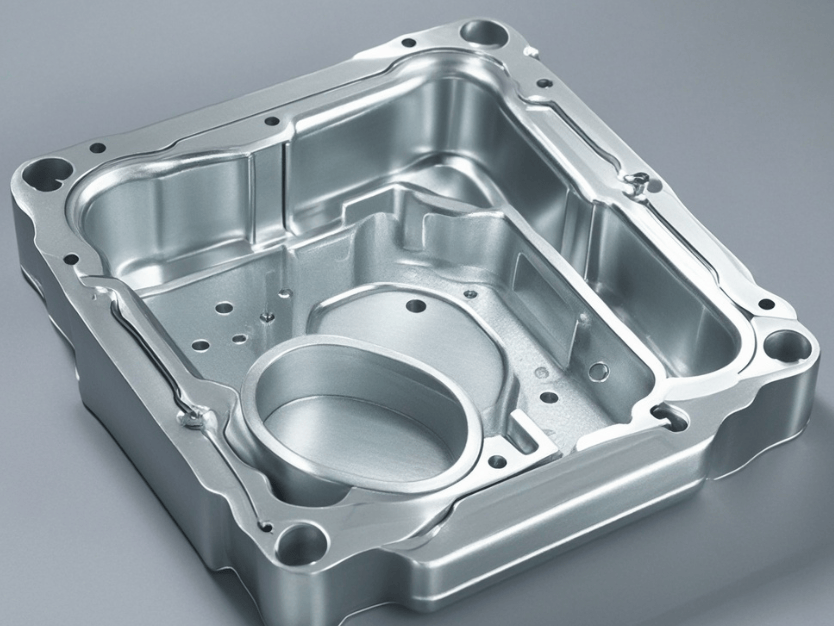

模具材料和表面处理也不容忽视。三叉接头模具在成型过程中承受较大的机械应力和磨损,推荐使用高硬度、高耐磨的模具钢,如H13或S136,并进行氮化或PVD涂层处理,以延长模具寿命。

三叉接头模具的成功设计离不开多学科知识的综合应用,包括结构力学、流体分析和材料科学。通过数字化模拟、创新机构设计和先进制造技术的结合,模具行业的“英雄豪杰”们定能攻克这一难题,推动产业迈向更高水平。